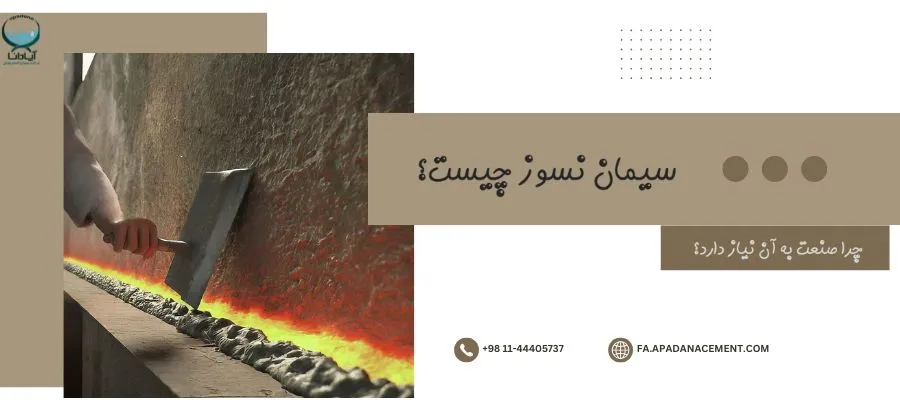

در صنایع سنگین و محیطهای پرحرارت، انتخاب مصالح ساختمانی معمولی میتواند به بروز مشکلات جدی منجر شود؛ از ترکخوردگی گرفته تا فرسایش زودهنگام. در چنین شرایطی، استفاده از مصالح مقاوم در برابر حرارت، بهویژه سیمان نسوز، یک ضرورت فنی به شمار میآید. این نوع سیمان که با نام سیمان پرآلومین نیز شناخته میشود، توان تحمل دماهای بسیار بالا را دارد و در صنایع مختلف مانند فولاد، ریختهگری، پتروشیمی و تولید آجر نسوز کاربردهای حیاتی دارد.

اما سیمان نسوز چیست و چرا به یکی از پرکاربردترین مصالح نسوز در صنعت تبدیل شده است؟ این مقاله به زبان ساده، اما با رویکردی تخصصی، به بررسی ابعاد مختلف این سیمان خاص میپردازد؛ از ساختار و فرآیند تولید گرفته تا ویژگیهای سیمان نسوز، انواع، و در نهایت مزایای استفاده از آن در پروژههای صنعتی و ساختمانی.

اگر با واژههایی مثل “سیمان پرآلومین” یا “مقاومت حرارتی بتن” روبهرو شدهاید و دنبال اطلاعات دقیق، قابل اعتماد و غیرتکراری هستید، این مقاله همان راهنمای تخصصی است که به آن نیاز دارید.

سیمان نسوز چیست؟

سیمان نسوز که در منابع تخصصی با نام سیمان پرآلومین نیز شناخته میشود، نوعی سیمان خاص با پایه آلومینا است که مقاومت بسیار بالایی در برابر حرارت و عوامل شیمیایی دارد. برخلاف سیمان پرتلند معمولی که در دمای بالا تخریب میشود، این سیمان در دماهایی تا ۱۴۰۰ درجه سانتیگراد خواص مکانیکی و ساختاری خود را حفظ میکند. این ویژگی، آن را به انتخابی ایدهآل برای صنایع دمابالا تبدیل کرده است.

ماده اصلی تشکیلدهنده سیمان پرآلومین، بوکسیت (Bauxite) است که منبع غنی آلومینا به شمار میرود. این ترکیب باعث افزایش چشمگیر مقاومت حرارتی و کاهش تخلخل نهایی بتن میشود. از این رو، در ساخت کورههای صنعتی، دیگهای بخار، آستر نسوز کورههای ذوب فلزات و حتی اجزای نسوز کارخانههای سیمان و فولاد استفاده میشود.

در جدول زیر، برخی از مهمترین کاربردهای این سیمان آورده شده است:

| کاربرد | توضیح |

| صنایع فولاد | آستر کورهها، پاتیلها و تاندیشها |

| پتروشیمی | محفظههای احتراق و خطوط گاز داغ |

| ریختهگری | قالبها و بدنه کورههای ذوب |

| صنایع سیمان | نسوزکاری کورههای دوار |

سیمان نسوز چگونه ساخته می شود؟ نگاهی به مواد اولیه و فرآیند تولید

فرآیند تولید این سیمان، برخلاف سیمانهای معمولی، نیازمند انتخاب دقیق مواد اولیه و کنترل شدید دما در مراحل پخت است. مادهی اصلی تشکیلدهنده این سیمان، بوکسیت است که منبعی سرشار از آلومین (Al₂O₃) به شمار میرود.

در مرحلهی نخست، بوکسیت به همراه آهک (CaO) در کورههایی با دمای ۱۵۰۰ تا ۱۶۰۰ درجه سانتیگراد حرارت داده میشود. هدف از این فرآیند، تشکیل ترکیب اصلی به نام کلسیم آلومینات است.

پس از خنکسازی، مادهی بهدستآمده آسیاب میشود تا به پودری نرم و یکنواخت تبدیل گردد. این ترکیب همان سیمان نسوز است که در واکنش با آب، به بتنی مقاوم در برابر حرارت تبدیل میشود.

ویژگی کلیدی در این فرآیند، کنترل دقیق درصد آلومینا در ترکیب نهایی است. سیمانهایی با درصد آلومینای بالاتر، در برابر شوکهای حرارتی و خوردگی شیمیایی، مقاومت بیشتری دارند.

بیشتر بخوانید : معرفی انواع سیمان و کاربرد آنها

در واقع، تفاوت میان انواع سیمان نسوز نیز از همینجا آغاز میشود. چرا که درصد آلومینا بر زمان گیرش، مقاومت نهایی و کاربرد صنعتی آنها تأثیر مستقیم دارد.

نکته: برخلاف سیمان پرتلند، در فرمولاسیون این سیمان از ترکیبات سیلیکاتی استفاده نمیشود، زیرا این ترکیبات در برابر حرارت، ساختار ناپایداری دارند.

تمام این مراحل موجب میشود سیمان نسوز، حتی در سختترین شرایط حرارتی و محیطی نیز، عملکردی مطمئنتر و پایدارتر از سیمانهای معمولی داشته باشد.

آشنایی با انواع سیمان نسوز و تفاوتهای کاربردی آنها

این نوع از سیمان برخلاف تصور رایج، یک محصول یکدست و یکنواخت نیست؛ بلکه انواع مختلفی از آن در بازار وجود دارد که هرکدام برای شرایط خاصی طراحی شدهاند. شناخت این تفاوتها برای انتخاب صحیح در پروژههای صنعتی حیاتی است.

اصلیترین معیار در دستهبندی انواع سیمان نسوز، میزان آلومینا در ترکیب آن است. بر این اساس، سه گروه اصلی قابل شناساییاند:

| نوع سیمان نسوز | درصد آلومینا | کاربرد |

| آلومینای کم (CA40) | 40٪ | ملاتهای نسوز عمومی، تعمیرات سبک |

| آلومینای متوسط (CA50) | 50٪ | ساخت آستر کورهها، بتنهای حرارتی |

| آلومینای بالا (CA70 و بالاتر) | 70٪ به بالا | محیطهای بسیار خورنده یا دمای بالا |

برخی انواع دیگر نیز وجود دارند که با افزودنیهایی مثل کروم یا زیرکن تقویت شدهاند تا در محیطهای فوقالعاده خورنده یا با شوک حرارتی بالا استفاده شوند.

ویژگی های سیمان نسوز در هر نوع متفاوت است؛ بهعنوان مثال، نوع CA70 زمان گیرش کوتاهتر و مقاومت نهایی بالاتری دارد اما هزینه تولید و اجرای آن بیشتر است. در مقابل، سیمانهای با آلومینای پایین اقتصادیترند ولی کاربرد محدودتری دارند. انتخاب درست این نوع سیمان به شرایط محیطی، دمای عملیاتی و ماهیت مواد شیمیایی بستگی دارد.

شناخت دقیق این تفاوتها، شما را از انتخابهای پرریسک و هزینهبر در پروژههای صنعتی نجات میدهد.

ویژگی های سیمان نسوز؛ چرا این محصول در صنعت بیرقیب است؟

یکی از دلایل اصلی محبوبیت سیمان پرآلومین در صنایع مختلف، ویژگیهای منحصربهفرد آن است که در ترکیب هیچ سیمان معمولیای پیدا نمیشود. این ویژگیها، آن را به یکی از مصالح کلیدی در پروژههای دمابالا، خورنده و حساس تبدیل کردهاند.

بیشتر بخوانید : سیمان پوزولانی چیست؟

در ادامه، به مهمترین ویژگی های سیمان نسوز اشاره میکنیم:

- مقاومت حرارتی بالا : سیمان نسوز قادر است دماهایی تا ۱۴۰۰–۱۷۰۰ درجه سانتیگراد را تحمل کند بدون آنکه ترک بخورد یا مقاومت خود را از دست بدهد.

- مقاومت در برابر شوک حرارتی : در مواجهه با تغییرات ناگهانی دما (سرد و گرم شدن مداوم)، این سیمان ساختار خود را حفظ میکند و دچار ریزترک نمیشود.

- دوام شیمیایی : سیمان پرآلومین در برابر ترکیبات خورنده اسیدی و قلیایی مقاومت خوبی دارد، بهویژه در صنایعی مانند پتروشیمی یا ریختهگری که با محیطهای شیمیایی شدید سروکار دارند.

- گیرش سریع و مقاومت اولیه بالا : سیمان نسوز نسبت به سیمان پرتلند معمولی، گیرش سریعتری دارد و به سرعت به مقاومت اولیه میرسد که زمان اجرا را کاهش میدهد.

توجه: این سیمان در برابر رطوبت طولانیمدت حساس است و باید در شرایط خشک نگهداری شود. این ویژگیها نه تنها بهرهوری پروژه را افزایش میدهند، بلکه ایمنی تجهیزات و محیط را هم تضمین میکنند. ویژگی های سیمان نسوز را باید در کنار کارایی عملی آن در شرایط واقعی بررسی کرد تا درک درستی از مزایای واقعی این ماده بهدست آورد.

مزایای استفاده از سیمان نسوز در پروژههای صنعتی و ساختمانی

این سیمان به دلیل ترکیب خاص و مقاومت بالای خود، مزایای متعددی برای پروژههای صنعتی و ساختمانی به همراه دارد؛ مزایایی که استفاده از آن را در محیطهای سخت و دمابالا به یک ضرورت تبدیل کرده است.

در این بخش، به بررسی مهمترین مزایای استفاده از سیمان نسوز میپردازیم:

۱. افزایش عمر سازه

با توجه به تحمل بالای این مدل سیمان در برابر دمای شدید و مواد خورنده، سازههایی که با این نوع سیمان ساخته میشوند، عمر طولانیتری دارند و نیاز به تعمیرات مکرر کاهش مییابد.

۲. کاهش هزینههای نگهداری

استفاده از این سیمان باعث میشود تا در برابر عوامل مخرب مثل حرارت یا اسید، نیازی به پوشش یا عایق اضافه نباشد؛ این یعنی صرفهجویی مستقیم در هزینهها.

بیشتر بخوانید : سیمان سفید چیست ؟

۳. افزایش ایمنی تجهیزات صنعتی

در کورهها، بویلرها یا خطوط تولید فلزات، دمای محیط بهقدری بالاست که مصالح معمولی بهسرعت تخریب میشوند. سیمان نسوز مقاومت ساختاری را حفظ کرده و از حوادث جلوگیری میکند.

۴. عملکرد عالی در شرایط خاص

در مناطق زلزلهخیز، مناطقی با نوسانات دمایی شدید یا پروژههایی که در معرض شوکهای حرارتی هستند، این نوع سیمان عملکرد بسیار مطمئنی ارائه میدهد.

.۵. گزینهای مناسب برای محیطهای شیمیایی اگر سازهای در مجاورت اسیدها، نمکها یا بخارات قلیایی قرار دارد، این سیمان بهدلیل ترکیب کلسیم آلومینات خود، بهترین گزینه محسوب میشود.

جمع بندی

سیمان نسوز، که با نام سیمان پرآلومین نیز شناخته میشود، بهعنوان یک مصالح پیشرفته با مقاومت حرارتی و شیمیایی بالا، در بسیاری از صنایع نقش کلیدی ایفا میکند. از کورههای صنعتی گرفته تا سازههای حساس به دمای بالا، این نوع سیمان با ویژگیهایی مثل مقاومت در برابر شوک حرارتی، گیرش سریع و دوام شیمیایی، راهحلی مطمئن و اقتصادی ارائه میدهد.

شناخت ویژگی های سیمان نسوز و انواع آن به شما کمک میکند تا بهترین انتخاب را برای پروژههای صنعتی و ساختمانی خود داشته باشید. در نهایت، مزایای بلندمدت این سیمان نه تنها در عملکرد، بلکه در صرفهجویی مالی و افزایش ایمنی نیز نمایان میشود.

پیشنهاد ما : خرید سیمان

اگر بهدنبال خرید سیمان با کیفیت تضمینی و مشاوره تخصصی هستید، همین حالا با کارشناسان ما در “سیمان آپادانا ” تماس بگیرید.

سیمان پرآلومین چگونه ساخته میشود؟

سیمان پرآلومین از حرارت دادن بوکسیت و آهک در دمای ۱۵۰۰ تا ۱۶۰۰ درجه سانتیگراد تولید میشود. ترکیب حاصل که کلسیم آلومینات است، پس از آسیاب به پودر نسوز تبدیل میگردد.

مهمترین ویژگیهای سیمان نسوز چیست؟

سیمان نسوز دارای مقاومت حرارتی بالا، دوام شیمیایی در محیطهای خورنده، گیرش سریع و پایداری در برابر شوک حرارتی است. این ویژگیها آن را برای صنایع سنگین ایدهآل میسازند.

مزایای استفاده از سیمان نسوز در پروژههای صنعتی چیست؟

افزایش ایمنی، کاهش خرابی در شرایط دمایی شدید، عمر بالای سازه و کاهش زمان اجرا از مهمترین مزایای استفاده از سیمان نسوز در پروژههای صنعتی است.